現行製品のスペックや情報は欠かせないものとなっています。ほとんどのメーカーは、シルク スクリーン印刷、パッド印刷、または金属彫刻を通じて製品に情報を彫刻します。しかし、それぞれの彫刻方法のメリット・デメリットや違いをしっかり理解していますか?今回は、金属彫刻とタンポ印刷の違いについて、メリット・デメリット、印刷速度、難易度などに焦点を当ててご紹介します。

パッド印刷のメリットとデメリット

印刷技術としてのパッド印刷は、現代の製造業において多くの利点を有し、さまざまな分野で広く使用されています。レーザーマーキングと比較して、パッド印刷技術にはいくつかの大きな利点があります。

1.強い適応性:パッド印刷はプラスチック、ゴム、金属、ガラスなどのさまざまな素材に適しているため、電子製造、玩具製造、装飾品製造などの多くの業界で広く使用されています。

2.表面損傷なし:パッド印刷プロセス中に、材料の表面に直接的な物理的または化学的変化は発生しません。逆に、レーザーマーキングにより、一部の材料では表面に小さな変化が生じる場合があります。

3.さまざまな色: パッド印刷では印刷にインクが使用され、透明、光沢、マットなどのさまざまな色と効果を実現できます。これにより、装飾と識別の点でパッド印刷の可能性が広がります。

4.低コスト: パッド印刷のセットアップコストは非常に低く、パッド印刷装置は多くのスペースを占有しません。パッド印刷は一般に、一部の高精度印刷技術よりも製造コストが低くなります。

5.生産速度: 大量生産の状況によっては、パッド印刷はレーザーマーキングのようにレーザービームの焦点を細かくする必要がないため、より短時間で大量の製品を印刷できます。

6.さまざまな印刷効果:パッド印刷は、高い装飾性とパーソナライズされたカスタマイズ機能を備えた複雑なパターン、ロゴ、テキストなどを実現できます。

7.凹凸面への対応:パッド印刷技術により、さまざまな形状や凹凸のある対象物にも対応可能です。対照的に、レーザーマーキングでは、より多くの調整と複雑な形状への適応が必要になる場合があります。

表面印刷技術として、パッド印刷には多くの利点がありますが、いくつかの欠点や制限もあります。パッド印刷技術の主な欠点をいくつか示します。

1.精度が限られている: パッド印刷技術では、パターンやテキストの精度が制限されています。印刷テープの伸縮性と製造プロセスにより、パターンの詳細はレーザーマーキング技術ほど詳細ではない場合があります。

2.耐久性の欠如:レーザーマーキング技術と比較して、耐久性が低い可能性があります。屋外環境に長時間さらされると、色褪せ、磨耗、剥がれが生じる場合があります。

3.印刷テープの準備と交換:パッド印刷には専用の印刷テープが必要で、パッド印刷では一度に1色のインクしか印刷できません。そのため、異なる素材に異なる柄を印刷する場合、印刷テープの交換にはある程度の時間とリソースがかかります。

4.生産性が比較的低い:一部のレーザーマーキングと比較して、パッド印刷は生産性が比較的低いです。各印刷プロセスには一定の時間がかかり、これが大量生産の制限要因となる可能性があります。

5.有害廃棄物の処理:タンポ印刷工程で発生する廃棄物(印刷テープ廃材や廃インクなど、有害物質を含む可能性があります)。これらの廃棄物の処分には、特別な環境保護措置が必要となる場合があります。

メリットとデメリット メーター彫刻

パッド印刷技術と比較して、レーザーマーキング技術には、精度、耐久性、適用範囲、柔軟性の点で明らかな利点があります。パッド印刷技術と比較したレーザーマーキング技術の主な利点は次のとおりです。

1.高精度と鮮明さ:レーザービームの集束特性により、材料の表面により鮮明なパターンを作成でき、高精度のマーキングが必要な用途に適しています。

2.高い耐久性: レーザーマーキングで作成されたマークは通常、非常に耐久性があります。レーザー光は材料表面の化学的または物理的特性に直接変化を引き起こすため、マーキングは褪色、剥がれ、外部環境の影響を受けにくいです。

3.幅広い用途:レーザーマーキング技術は、金属、プラスチック、ガラス、セラミックスなど、さまざまな種類の材料に適しており、その柔軟性により、より幅広い分野に適用できます。

4.非接触加工:レーザーマーキングは非接触加工技術です。レーザー光は非接触で直接素材の表面に照射されるため、素材の表面を傷つけません。

4.高速かつ効率的:レーザー光は光速で伝わるため、瞬時にマーキングを完了でき、高効率な生産が求められるシーンに最適です。

5.廃棄物が出ない:レーザーマーキングは印刷テープやインクを必要としないため、廃棄物処理の問題を軽減できる、無駄のない技術です。

パッド印刷技術と比較すると、レーザーマーキング技術にはいくつかの欠点もあります。パッド印刷と比較したレーザーマーキング技術の主な欠点は次のとおりです。

1.設備コストの上昇: レーザーマーキング装置は通常、購入コストとメンテナンスコストが高く、初期投資が増加します。

2.複雑なデバッグと操作: レーザーマーキング技術では、理想的なマーキング結果を得るためにレーザーパラメーターを正確に調整する必要があります。これには、オペレータ側にある程度の技術的知識とトレーニングが必要な場合があります。

3.安全性の問題: レーザー光線は高エネルギーを持っており、適切に取り扱わないとオペレーターに危害を及ぼす可能性があります。したがって、オペレータは厳格な安全操作手順に従う必要があります。

4.限定的な適用性: レーザーマーキング技術は多くの材料に適していますが、すべての材料に適しているわけではありません。特定の高温、高反射性または高吸収性の材料は、レーザーマーキングに適さない場合があります。

5.複雑な形状に対する制限: レーザーマーキング技術は柔軟性がありますが、特定の複雑な形状の物体、特に凹凸のある表面や凹凸構造を持つ物体を扱う場合には制限される可能性があります。

違う

| メーターの彫刻 | パッド印刷 | |

| 光透過性 | はい | No |

| 色 | 素材との調和 | 顔料との調和 |

| 耐摩耗性 | 強い | 弱い |

| 原理 | フォトリソグラフィー | 物理的接着力 |

| 美学 | 低い | 高い |

| 環境を守ること | 高い | 低い |

| 困難 | 単純 | 難しい |

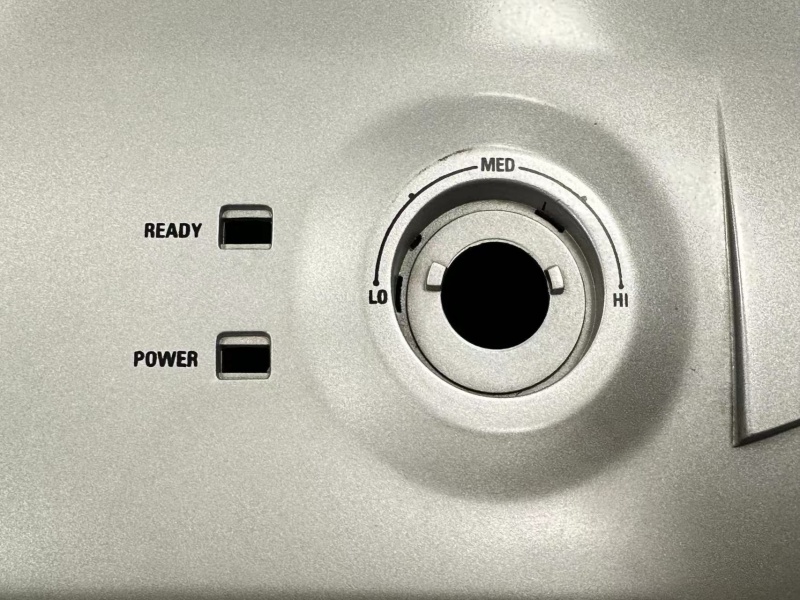

1. 彫金による模様や銘板は、フォトエッチングの原理を採用しているため、光の透過率が強いです。パッド印刷もシルクスクリーン印刷も製品自体に顔料を転写するため、描かれた柄は光の透過率が悪くなります。

2. シルクスクリーン印刷とパッド印刷は主にインクを製品に転写して特定のパターンを生成します。製品自体に直接模様をデザインする彫刻加工に比べ、シルクスクリーン印刷やパッド印刷で作成した模様は、より簡単に着用できます。

3. どちらのプロセスでもわずかな汚染が発生します。シルク スクリーン印刷の汚染は、完成品の後半段階でのインクの蒸発にありますが、金属彫刻では、彫刻プロセス中に微妙に有害なガスが発生します。しかし実際には、人体に重大な害を及ぼすことはありません。

4. タンポ印刷のような複雑な工程に比べ、金属彫刻はお客様が必要とする模様や情報をコンピューターに直接入力し、機械で直接彫刻します。したがって、難易度という点では当然彫金の方が有利です。印刷速度も安定しています。

5.UVレーザーレタリングマシンの最小線幅は0.01mmに達し、シルクスクリーン印刷よりもはるかに正確です。

6.スクリーン印刷はレーザーレタリングマシンに比べ価格が安いですが、後期になるとインクなどの消耗品の購入が必要になることが多いですが、レーザーレタリングマシンは購入後の消耗品がほとんどありません。

7.扱っている素材の種類を考慮してください。パッド印刷は柔軟な素材を含むさまざまな素材に適しており、レーザーマーキングは幅広い素材に適用できます。

まとめ

まとめると、パッド印刷とレーザーマーキングは材料表面処理技術が異なるため、原理、プロセスフロー、適用分野において明らかな違いがあります。さまざまな用途の要件に応じて、メーカーは最適な加工技術を選択して、最高の加工効果と耐久性を実現できます。

レーザーマーキングソリューションの詳細については、お問い合わせ今すぐお問い合わせいただくか、見積もりをリクエストしてください。

投稿日時: 2024 年 6 月 11 日