射出成形部品の主なプロセスパラメータは、次の 4 つの要素に分類できます。シリンダー温度、樹脂温度、射出成形金型温度、射出圧力。

1.シリンダー温度:プラスチック射出成形部品の成功は、シリンダーの温度などの多くの要因に依存することはよく知られています。シリンダー温度は、プラスチックが金型に到達したときに確実に溶融するのに十分な高さである必要がありますが、プラスチックが劣化するほど高くはありません。正しいシリンダー温度を達成することは微妙なバランスであり、維持するのが困難なことがよくあります。これは、シリンダー温度が非常に急速に変化する可能性があり、使用されているプラスチックの種類、金型のサイズ、射出速度、周囲温度などのさまざまな要因の影響を受ける可能性があるためです。シリンダー温度を適切なレベルに確実に維持するには、温度コントローラーを使用することが重要です。これはシリンダーの温度を調整し、温度の変動を防ぐのに役立ちます。温度コントローラーにはさまざまな種類があり、特定の用途に適したものを選択することが重要です。

2.Mエルト温度:溶融温度は射出成形における最も重要なパラメータの 1 つであり、射出プロセス中にプラスチックがどの程度よく流動するかを示す良い指標となります。溶融温度も、成形品の強度と寸法安定性に直接影響します。プラスチックの溶融温度には、樹脂の化学組成、プラスチックの種類、加工条件など、いくつかの要因が影響します。一般に、溶融温度が高いほど流動性が向上し、溶融温度が低いほど寸法安定性が向上します。溶融温度に最も大きな影響を与える加工条件は、射出速度とバレル温度です。射出速度は、溶融プラスチックが金型に射出される速度であり、バレル温度は、射出されるプラスチックの温度です。一般に、射出速度とバレル温度が高いほど、溶融温度は高くなります。ただし、射出速度が高すぎる場合、またはバレル温度が低すぎる場合は、プラスチックが劣化し、成形品の品質が低下する可能性があります。

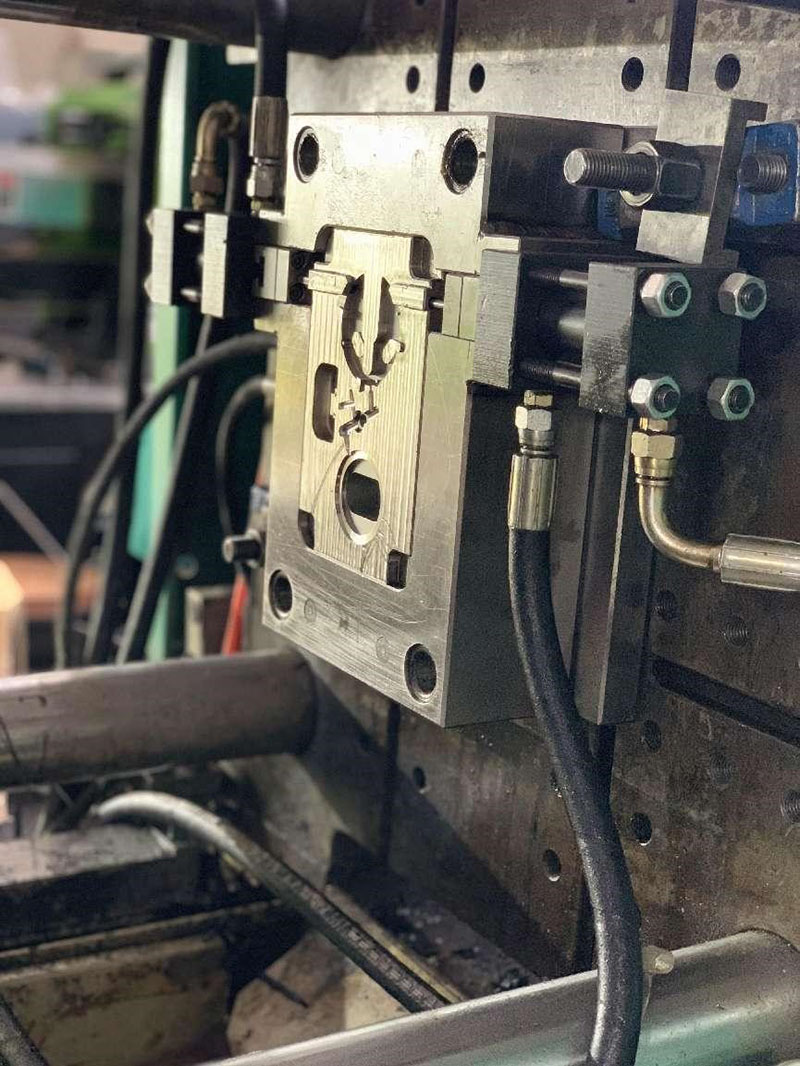

3.射出成形金型温度:

適切に溶解して成形するには、材料が異なると、異なる射出成形温度が必要になります。必要な具体的な温度は、材料のサイズと厚さによっても異なります。射出成形金型の温度を設定するには、まず特定の材料に最適な温度を決定する必要があります。、PCなどの金型温度は一般的に60度以上、PPSなどは外観の向上や可動性の向上を図るため、場合によっては160度以上の金型温度が必要となることが分かります。これがわかれば、温度計を使って金型の温度を測定し設定することができます。成形機。

4.射出圧力:これは、溶融プラスチックが金型に射出されるときの圧力です。高すぎるとプラスチックの流動が速すぎ、その結果、部品の壁が薄くなり、寸法精度が低下します。低すぎるとプラスチックの流れが遅すぎ、その結果、部品の壁が厚くなり、表面仕上げが不十分になります。溶融物が前進するのに必要な抵抗は、製品のサイズ、重量、変形などに直接影響します。プラスチック製品が異なれば、必要な射出圧力も異なります。PA、PPなどの材料の場合、圧力を上げると流動性が大幅に向上します。射出圧力の大きさによって、製品の密度、つまり光沢のある外観が決まります。固定値はなく、金型への充填が難しくなるほど、射出成形品の圧力は増加します。

あなたの設計が射出成形部品になるとき。あなたを動揺させるような困難に遭遇したことがありますか?厚さ4CM以上、長さ1.5M以上の部品をどうやって完璧に作るか?曲面の製品を変形させずに作るにはどうすればよいでしょうか?または複雑なアンダーカット構造を処理する方法など。

課題に苦しんでいる場合、問題の解決を支援してくれる安定した専門チームをお探しですか?

Ruicheng – あなたの優秀な問題解決者であり秘密兵器でもある、射出成形プラスチック部品の経験が 20 年以上あり、これらの困難や技術的な障壁を突破し、「不可能」と定義されたものを現実に変えるのに役立つ人物は誰ですか?

投稿日時: 2023 年 1 月 10 日