溶接線とは何ですか

溶接線は溶接マーク、フローマークとも呼ばれます。射出成形工程において、複数のゲートを使用する場合やキャビティに穴が存在する場合、あるいは厚み寸法の変化が大きいインサートや製品の場合、金型内で溶融プラスチックの流れが2方向以上に発生します。2 つの溶融ストランドが接触すると、部品内に溶接線が形成されます。厳密に言うとほとんどの製品に溶接線が存在しており、完全になくすことは困難ですが、最小限に抑えるか、目立たない場所に移動させる程度です。

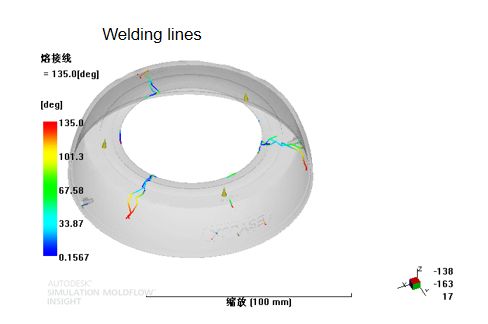

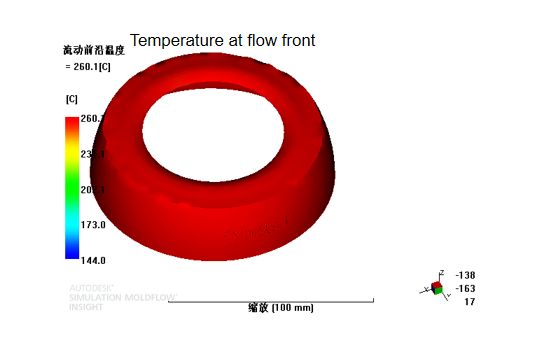

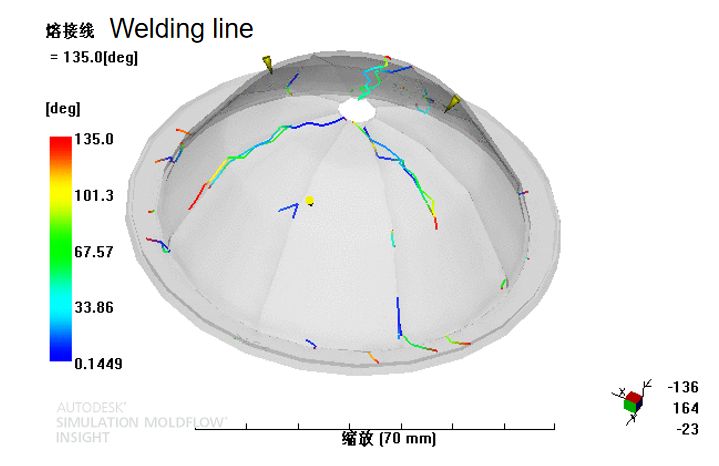

(ウェルディングライン例)

ウェルドラインが発生する原因

溶接線の位置での 2 つのプラスチックのストランドの冷却プロセス中に、2 つのプラスチックのストランドの間に空気が閉じ込められます。閉じ込められた空気はポリマー分子の巻きつき効果を妨げ、分子鎖を互いに分離させます。

溶接線を最小限に抑える方法

製品設計と金型設計

製品の外観と性能が重要な場合は、お客様と金型メーカーが協力して溶接線の影響を最小限に抑える必要があります。顧客/製品設計者は、製品の関連機能と重要な外観上の側面をメーカーが理解できるよう支援する必要があります。金型の設計者は、顧客から提供された関連情報を考慮して、金型の設計段階で部品の機能と、プラスチックが金型に充填または流入する方法を検討し、溶接ライン領域での空気の排出を増やし、溶接ライン領域での空気の排出を最小限に抑える必要があります。閉じ込められた空気。顧客と金型メーカーが協力して製品を理解し、協力して作業する場合にのみ、溶接線の圧力が最も少ない領域や外観が最も重要でない領域を確保することができます。

素材の選択と加工

材料が異なれば、溶接線の強度も大きく異なります。一部のソフトコンタクト材料はせん断に敏感であり、フローフロントの温度が中断されない場合でも溶接線が発生する可能性があります。溶接線の問題を解決するには、材料の変更が必要になる場合があります。

射出成形プロセスの考慮事項

の射出成形プロセスは溶接線の強度と位置にも影響を与える可能性があります。温度と圧力のプロセス変動は通常、溶接ラインに何らかの影響を与えます。

可能であれば、充填の最初の段階で溶接線が形成されていることを確認してください。通常、保圧時および保持段階中に形成されるウェルド ラインが問題となります。充填段階での溶接線の形成は、多くの場合、充填速度の向上に役立ち、その結果、充填時間が短縮され、せん断速度が増加します。これにより、充填プロセス中のポリマーの粘度が低下し、分子鎖の巻きつきが良くなり、充填が容易になります。

場合によっては、保圧時間を長くしたり、圧力を保持したりすることも効果があります。外観が問題になる場合は、射出速度を低くすると効果がある場合がありますが、通常は金型温度を高くすると、より良い結果が得られます。真空排気は、外観と強度の問題を解決するのに非常に役立つ強力なツールです。

多くのための射出成形知識のある方はお気軽にどうぞお問い合わせ.

投稿日時: 2022 年 12 月 1 日