SPI および VDI 分類システムによる射出成形表面仕上げ - 光沢、半光沢、マット、テクスチャード表面仕上げ。

この記事で取り上げる内容

射出成形の表面仕上げとは何ですか?

I射出成形表面仕上げこれは部品設計を成功させるために不可欠であり、エンジニアリング製品のプラスチック射出成形部品の美的および機能的な理由から使用されます。表面仕上げにより製品の外観と感触が向上し、適切な表面仕上げにより製品の知覚価値と品質が向上します。

プラスチックケース (出典:XR USA Client)

射出成形で表面仕上げを使用する理由は何ですか?

パーツの美しさを高めるには

部品設計者は、さまざまな美的目的のためにテクスチャを使用することがあります。滑らかまたはマットな表面テクスチャーは外観を改善し、洗練された外観を与えます。また、工具の加工マーク、ヒケ、ウェルド ライン、フロー ライン、シャドウ マーキングなど、射出成形によって発生する欠陥もカバーします。優れた表面品質を持つ部品は、ビジネスの観点から顧客にとってより魅力的です。

パーツの機能を向上させるには

射出成形の表面仕上げを選択する際の美的考慮事項とは別に、重要な実用的な考慮事項もあります。

最適に機能するには、デザインによってはしっかりとしたグリップが必要になる場合があります。質感のあるプラスチック仕上げにより、グリップ品質が向上します。そのため、滑りにくい製品には射出成形の表面処理がよく使用されます。凹凸のある型は、閉じ込められたガスの逃がしにも役立ちます。

滑らかなSPI表面仕上げでは、塗装が剥がれる可能性があります。ただし、表面が粗いと、塗料が成形品にしっかりと密着します。テクスチャード加工された SPI 表面処理により、部品の強度と安全性も向上します。

テクスチャには次のようないくつかの利点があります。

- 塑性流動折り目- これらのしわは、強度と滑り止め特性を高めながらテクスチャーの厚みを追加することで取り除くことができます。

- グリップ力の向上- コンポーネントにテクスチャを追加すると、取り扱いが容易になり、特定の用途での有用性と安全性が向上します。

- 塗料の密着性—その後の成形中に、ペイントがテクスチャーのあるオブジェクトにしっかりと付着します。

- アンダーカットの作成- 金型の可動側の半分に一貫して到達しない部分がある場合は、任意の表面にテクスチャリングを施すことで、必要なPUを提供できる可能性があります。ll。

射出成形金型表面仕上げ仕様

射出成形の表面を指定する最も一般的な方法は、次の方法です。PIA(またはSPI), VDIそしてモールドテック規格。世界中の射出成形ツールメーカー、メーカー、設計エンジニアはこれら 3 つの規格を認識しており、PIA 規格の方がわずかに一般的であり、「SPI グレード」として広く知られています。

光沢仕上げ – グレード A – ダイヤモンド仕上げ

(SPI-AB 射出成形表面仕上げ)

これらのグレード「A」仕上げは滑らかで光沢があり、最も高価です。これらのグレードには、さまざまなグレードのダイヤモンド バフを使用してバフ研磨される硬化工具鋼の型が必要です。きめ細かいバフペーストとランダムな方向性の回転研磨法により、クリアな質感がなく光線が散乱するため、非常に光沢のある仕上がりになります。「ダイヤモンド仕上げ」「バフ仕上げ」「A仕上げ」とも呼ばれます。

| 仕上げる | SPI規格 | 仕上げ方法 | 表面粗さ(Ra値) |

| 非常に光沢のある仕上げ | A1 | 6000グリットダイヤモンドバフ | 0.012~0.025 |

| 高光沢仕上げ | A2 | 3000グリットダイヤモンドバフ | 0.025~0.05 |

| 通常の光沢仕上げ | A3 | 1200グリットダイヤモンドバフ | 0.05~0.1 |

SPI 光沢グレードは、外観上および機能上の理由から滑らかな表面仕上げの製品に適しています。たとえば、A2 は業界で最も一般的に使用されているダイヤモンド仕上げであり、離型性が高く、見た目に美しい部品が得られます。また、レンズ、ミラー、バイザーなどの光学部品には「A」グレードの表面仕上げを採用しています。

半光沢仕上げ - グレード B

(図2.SPI-AB射出成形の表面仕上げ)

これらの半光沢仕上げは、手頃な工具コストで機械加工、成形、工具の跡を除去するのに最適です。これらの表面仕上げは、直線運動を適用したさまざまなグレードのサンドペーパーを使用して作成され、図 2 に示すような直線パターンが得られます。

| 仕上げる | SPI規格 | 仕上げ方法 | 表面粗さ(Ra値) |

| 上質な半光沢仕上げ | B1 | 600グリットペーパー | 0.05~0.1 |

| 中程度の半光沢仕上げ | B2 | 400 グリットペーパー | 0.1~0.15 |

| 通常のemi光沢仕上げ | B3 | 320グリットペーパー | 0.28~o.32 |

SPI(B 1-3) 半光沢表面仕上げは、良好な外観を与え、金型ツールの跡を除去します。これらは、製品の装飾的または視覚的に重要な部分ではない部分によく使用されます。

マット仕上げ - グレード C

これらは最も経済的で一般的な表面仕上げであり、細かい石の粉末を使用して研磨されます。ストーン仕上げとも呼ばれ、離型性が良く、加工跡を隠すのに役立ちます。グレード C は、グレード A および B の表面仕上げの最初のステップでもあります。

| 仕上げる | SPI規格 | 仕上げ方法 | 表面粗さ(Ra値) |

| ミディアムマット仕上げ | C1 | 600 グリットストーン | 0.35~0.4 |

| ミディアムマット仕上げ | C2 | 400 グリットペーパー | 0.45~0.55 |

| 通常のマット仕上げ | C3 | 320グリットペーパー | 0.63~0.70 |

テクスチャード仕上げ - グレード D

部品に適度な美的外観を与え、工業部品や消費財に広く使用されています。これらは、特別な視覚的要件がない部品に適しています。

| 仕上げる | SPI規格 | 仕上げ方法 | 表面粗さ(Ra値) |

| サテンテクスチャ仕上げ | D1 | ドライブラスト前600石 ガラスビーズ#11 | 0.8~1.0 |

| ドライな質感の仕上がり | D2 | ドライブラスト前の 400 石 #240 酸化物ガラス | 1.0~2.8 |

| ザラザラ仕上げ | D3 | ドライブラスト #24 酸化物前の 320 ストーン | 3.2~18.0 |

成形部品の設計と製造が簡単だとは誰も言っていません。私たちの目標は、高品質の部品を使用して迅速に問題を解決することです。

VDI射出成形表面仕上げ

VDI 3400 表面仕上げ (一般に VDI 表面仕上げとして知られています) は、ドイツ技術者協会である Verein Deutscher Ingenieure (VDI) によって設定された金型の質感標準を指します。VDI 3400 の表面仕上げは、金型加工時に主に放電加工 (EDM) によって処理されます。従来のテクスチャリング方法 (SPI など) によっても実行できます。この規格はドイツ技術者協会によって設定されていますが、北米、ヨーロッパ、アジアを含む世界中の工具メーカーの間で一般的に使用されています。

VDI 値は表面粗さに基づいています。画像から、表面粗さの値が異なる、表面仕上げのさまざまなテクスチャがわかります。

| VDI 値 | 説明 | アプリケーション | 表面粗さ(Raμm) |

| 12 | 600石 | 低研磨パーツ | 0.40 |

| 15 | 400石 | 低研磨パーツ | 0.56 |

| 18 | ドライブラストガラスビーズ | サテン仕上げ | 0.80 |

| 21 | ドライブラスト#240オキサイド | 鈍い仕上げ | 1.12 |

| 24 | ドライブラスト#240オキサイド | 鈍い仕上げ | 1.60 |

| 27 | ドライブラスト#240オキサイド | 鈍い仕上げ | 2.24 |

| 30 | ドライブラスト#24オキサイド | 鈍い仕上げ | 3.15 |

| 33 | ドライブラスト#24オキサイド | 鈍い仕上げ | 4.50 |

| 36 | ドライブラスト#24オキサイド | 鈍い仕上げ | 6.30 |

| 39 | ドライブラスト#24オキサイド | 鈍い仕上げ | 9.00 |

| 42 | ドライブラスト#24オキサイド | 鈍い仕上げ | 12.50 |

| 45 | ドライブラスト#24オキサイド | 鈍い仕上げ | 18.00 |

結論

射出成形表面仕上げの 2 つのカテゴリのうち、SPI グレード A および B は、表面粗さが非常に低く、最も滑らかであると考えられており、より高価です。一方、表面粗さの観点から見ると、最高品質の VDI である VDI 12 は SPI C グレードと同等です。

成形部品の設計と製造が簡単だとは誰も言っていません。私たちの目標は、高品質の部品を使用して迅速に問題を解決することです。

適切な射出成形表面仕上げを選択するにはどうすればよいですか?

部品の機能、使用する材料、および視覚的な要件を考慮して、射出成形の表面仕上げを選択します。一般的なプラスチック射出成形材料のほとんどは、さまざまな表面仕上げにすることができます。

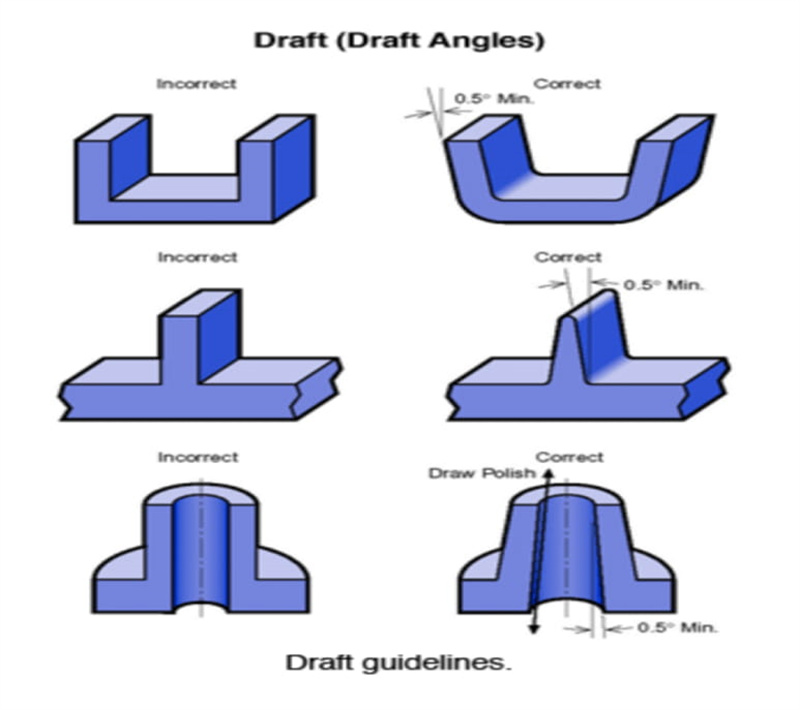

表面仕上げの選択は、製品設計の初期の実施形態設計段階で確立する必要があります。これは、表面が材料の選択と抜き勾配を決定し、工具のコストに影響を与えるためです。たとえば、粗い仕上げまたはテクスチャ仕上げでは、部品を金型から取り出すことができるように、より大きな抜き勾配が必要です。

では、射出成形プラスチックの表面仕上げを選択する際に考慮すべき主な要素は何でしょうか?

光沢仕上げグレード A (出典:XR USAクライアント)

工具費

表面仕上げと材質は工具の設計とコストに大きく影響するため、実施形態の設計の早い段階で表面の観点から機能性を検討し評価します。表面仕上げがその機能にとって重要である場合は、製品設計の概念段階で表面仕上げを考慮してください。

射出成形プロセスの多くの部分は自動化されていますが、研磨は例外です。自動的に研磨できるのは最も単純な形状のみです。研磨業者は現在、より優れた設備と材料を使用して作業できるようになりましたが、プロセスは依然として労働集約的です。

抜き勾配角度

ほとんどの部品では 1 と 1/2 から 2 度の抜き勾配が必要です

これは、深さ 2 インチまでの成形部品に適用される経験則です。このサイズでは、金型から部品を簡単に取り外すには、約 1.5 度の抜き勾配で十分です。これは、熱可塑性材料が収縮する際の部品への損傷を防ぐのに役立ちます。

金型の材質

金型は射出成形品の表面平滑性に大きく影響します。金型はさまざまな金属で作られていますが、鋼とアルミニウムが最も一般的です。これら 2 つの金属がプラスチック成形部品に及ぼす影響は大きく異なります。

一般に、硬化工具鋼は、アルミニウム合金工具と比較して、滑らかなプラスチック仕上げを実現できます。したがって、部品が低レベルの表面粗さを必要とする美的機能を備えている場合は、スチール製の金型を検討してください。

成形材料

あらゆる種類の部品や機能をカバーするために、幅広い射出成形プラスチックが利用可能です。ただし、すべてのプラスチックが同じ射出成形表面仕上げを達成できるわけではありません。滑らかな仕上げに適したポリマーもあれば、よりテクスチャーのある表面を作るために粗くするのに適したポリマーもあります。

化学的および物理的品質は射出成形材料によって異なります。たとえば、溶融温度は、材料が特定の表面品質を与える能力において重要な要素です。添加剤も完成した製品の結果に影響を与えます。そのため、表面の質感を決定する前に、さまざまな素材を評価することが重要です。

さらに、フィラーや顔料などの材料添加剤は、成形品の表面仕上げに影響を与える可能性があります。次のセクションの表は、さまざまな SPI 仕上げ指定に対するいくつかの射出成形材料の適用性を示しています。

SPI-A グレードの表面仕上げに対する材料適合性

| 材料 | A-1 | A-2 | A-3 |

| ABS | 平均 | 平均 | 良い |

| ポリプロピレン(PP) | 推奨されません | 平均 | 平均 |

| ポリスチレン(PS) | 平均 | 平均 | 良い |

| HDPE | 推奨されません | 平均 | 平均 |

| ナイロン | 平均 | 平均 | 良い |

| ポリカーボネート(PC) | 平均 | 良い | 素晴らしい |

| ポリウレタン(TPU) | 推奨されません | 推奨されません | 推奨されません |

| アクリル | 素晴らしい | 素晴らしい | 素晴らしい |

SPI-B グレードの表面仕上げに対する材料適合性

| 材料 | B-1 | B-2 | B-3 |

| ABS | 良い | 良い | 素晴らしい |

| ポリプロピレン(PP) | 良い | 良い | 素晴らしい |

| ポリスチレン(PS) | 素晴らしい | 素晴らしい | 素晴らしい |

| HDPE | 良い | 良い | 素晴らしい |

| ナイロン | 良い | 素晴らしい | 素晴らしい |

| ポリカーボネート(PC) | 良い | 良い | 平均 |

| ポリウレタン(TPU) | 推奨されません | 平均 | 平均 |

| アクリル | 良い | 良い | 良い |

SPI-C グレードの表面仕上げに対する材料適合性

| 材料 | C-1 | C-2 | C-3 |

| ABS | 素晴らしい | 素晴らしい | 素晴らしい |

| ポリプロピレン(PP) | 素晴らしい | 素晴らしい | 素晴らしい |

| ポリスチレン(PS) | 素晴らしい | 素晴らしい | 素晴らしい |

| HDPE | 素晴らしい | 素晴らしい | 素晴らしい |

| ナイロン | 素晴らしい | 素晴らしい | 素晴らしい |

| ポリカーボネート(PC) | 平均 | 推奨されません | 推奨されません |

| ポリウレタン(TPU) | 良い | 良い | 良い |

| アクリル | 良い | 良い | 良い |

SPI-D 表面仕上げグレードに対する材料適合性

| 材料 | D-1 | D-2 | D-3 |

| ABS | 素晴らしい | 素晴らしい | 良い |

| ポリプロピレン(PP) | 素晴らしい | 素晴らしい | 素晴らしい |

| ポリスチレン(PS) | 素晴らしい | 素晴らしい | 良い |

| HDPE | 素晴らしい | 素晴らしい | 素晴らしい |

| ナイロン | 素晴らしい | 素晴らしい | 良い |

| ポリカーボネート(PC) | 素晴らしい | 推奨されません | 推奨されません |

| ポリウレタン(TPU) | 素晴らしい | 素晴らしい | 良い |

| アクリル | 平均 | 平均 | 平均 |

成形パラメータ

射出速度と温度は、いくつかの理由から表面仕上げに影響を与えます。速い射出速度と高い樹脂温度または金型温度を組み合わせると、成形品の表面の光沢や滑らかさが向上します。実際、射出速度が速いと全体の光沢と滑らかさが向上します。さらに、金型キャビティを迅速に充填することで、ウェルド ラインが目立ちにくくなり、部品の優れた美的品質が得られます。

部品の表面仕上げの決定は、製品開発全体において不可欠な考慮事項であり、望ましい結果を達成するために設計プロセス中に考慮する必要があります。射出成形部品の最終用途を考慮したことがありますか?

部品の美観と機能性を向上させる表面仕上げの決定を Xiamen Ruicheng にお手伝いさせてください。

投稿日時: 2023 年 5 月 22 日