セクションにジャンプ

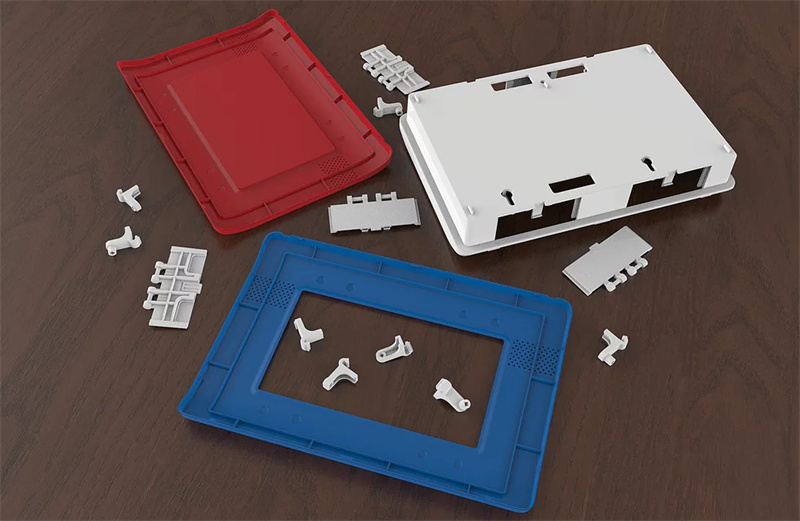

当社のプラスチック射出成形プロセスは、カスタムプロトタイプと最終用途の生産部品を製造します。速い鉛 。を使用しておりますソフトツーリングコスト効率の高いツールと加速された製造サイクルを提供し、約100種類の熱可塑性樹脂。

プラスチック射出成形の一般的な用途:

- 少量生産

- パイロットラン

- 機能テストとプロトタイピング

プラスチック成形能力

プラスチック射出成形に関する当社の基本ガイドラインには、部品金型の改善に役立つ重要な設計上の考慮事項が含まれています。 能力を高め、外観を向上させ、全体の生産時間を短縮します。

3D CAD モデルを受け取ってから数時間以内に、製造可能性を考慮した設計 (DFM) 分析とリアルタイムの価格を送信します。価格に加えて、製造プロセスに基づいて製造が困難な機能も見積もられます。あなたが選択したのです。これは、成形が難しいアンダーカットから機械加工部品の深い穴まで多岐にわたります。

熱可塑性材料

当社では 100 を超える熱可塑性樹脂材料を幅広く取り揃えています。代替素材のオプションをお探しの場合は、当社の製品をチェックしてください。材料の下ABS、PC、PP、その他の一般的に成形されるプラスチック用。

ABS

アクリロニトリル ブタジエン スチレン (ABS) は、エマルションを使用して作成される熱可塑性プラスチックです。強力で柔軟、低い成形収縮 (厳しい公差)、耐薬品性、電気めっき能力、自然に不透明、低/中コストを備えています。.

一般的なアプリケーション:自動車 (コンソール、パネル、トリム、通気口)、ボックス、ゲージ、ハウジング、玩具。

TPV(熱可塑性加硫物)

TPV は TPE 材料ファミリーの一部です。EPDMゴムに最も近い性質を持ち、耐高温性と弾性に優れています。

一般的なアプリケーション: 自動車用途、家電製品、シーリング用途

PEI(ウルテム)

PEI は、高温耐性と非常に高い絶縁耐力を備えた琥珀色のプラスチックであり、医療機器のコンポーネントや電気絶縁部品に最適です。

一般的なアプリケーション: 電気部品(コネクタ、基板、スイッチ)、カバー、医療機器部品

ガラス繊維入りポリカーボネートは、多くの産業用途に最適な強くて丈夫な素材です。

一般的なアプリケーション: 滑車、医療機器

PMMA(アクリル)

PMMA優れた引張力を持つ透明なポリマーです, 傷つきにくい、できる透明そして光学的透明度in 低/中コスト

一般的なアプリケーション:ディスプレイスタンド、ノブ、レンズ、照明ハウジング、パネル、反射板、看板、棚、トレイ

PP++ ガラス入り

ガラス充填PPコンパウンドは、ポリプロピレンホモポリマーに上質なガラス、適切なグレードの加工助剤、熱安定剤、酸化防止剤を配合して製造されます。

一般的なアプリケーション: ハウジング ハンドル、エンクロージャ

HDPE(ポリエチレン - 高密度)

HDPE は丈夫で剛性があり、優れた耐薬品性、高い引張強度、高い耐衝撃性、高い融点を備えています。

一般的なアプリケーション: 椅子のシート、ハウジング、カバー、容器、キャップ

LDPE(ポリエチレン - 低密度)

LDPE は、柔らかく、柔軟性があり、丈夫で軽量なプラスチックであり、自然なワックスのような外観で優れた耐食性を備え、低コストです。

一般的なアプリケーション:容器、袋、チューブ、キッチン用品、ハウジング、カバー

ASA(アクリロニトリル・スチレン・アクリレート)

ASA は耐候性を向上させた ABS 代替品です。

一般的なアプリケーション: 自動車部品 エンクロージャー、大型パネル

ヒップ(耐衝撃性ポリスチレン)

HIPS は成形、リサイクルが容易で、高い衝撃強度と剛性を備えています。

一般的なアプリケーション: 包装、食器、ディスプレイ

GPPS(ポリスチレン - 汎用)

GPPS は脆く、透明ですが、低コストです。

一般的なアプリケーション: 化粧品パッケージ、ペン

PPO(ポリフェニレンオキサイド)

PPO は優れた寸法安定性と優れた電気特性を備えていますが、吸水性が低く、コストが高くなります。

一般的なアプリケーション: 自動車(ハウジング、パネル)、電気部品、ハウジング、配管部品

PET(ポリエチレンテレフタレート)

PET は、水やその他の飲料のペットボトルに最も一般的な素材です。一般にポリエステルとしても知られており、合成繊維の製造に使用されます。

一般的なアプリケーション:ペットボトル、包装

PBT(ポリブチレンテレフタレート)

PBT は PET プラスチックに似ており、ポリエステルファミリーの一員です。PBT は成形温度や使用温度を下げるのに適しています。耐熱性、耐薬品性に優れています。

一般的なアプリケーション: 自動車(フィルター、ハンドル、ポンプ)、ベアリング、カム、電気部品(コネクタ、センサー)、ギア、ハウジング、ローラー、スイッチ

PPA(ポリフタルアミド)

PPA はナイロンに匹敵し、より高い剛性、強度、および熱特性を備えています。耐クリープ性と寸法安定性に優れています。

一般的なアプリケーション: 自動車、石油・ガス、配管部品

PE(ポリエチレン)

PE は融点が低く、延性が高く、衝撃強度が高く、摩擦が低いです。

一般的なアプリケーション: フィルム、バッグ、電子絶縁体、おもちゃ。

PP(ポリプロピレン)

PPはlにあります軽量級と耐熱性、高耐薬品性、耐傷性そして自然なワックス状の外観あれはタフで硬いin 低コスト。

一般的なアプリケーション: 自動車(バンパー、カバー、トリム)、ボトル、キャップ、箱、ハンドル、ハウジング

PC/ABS

PC/ABS はポリカーボネートと ABS の混合物です。それは、両方の基材の最高の特性である耐熱性と柔軟性を実現します。このブレンドは、いずれのベース材料よりも射出成形時に容易に加工されます。

一般的なアプリケーション: エンクロージャ、大型パネル。

PBT+ガラス入り

ガラス入りPBT標準よりもはるかに硬く、引張強度が高いPBT。耐熱性、耐薬品性にも優れています。

一般的なアプリケーション: 自動車用途、難燃用途

パソコン(ポリカーボネート)

パソコンはとても厳しいと温度耐性そして寸法安定性、作ることができます透明しかし、中で高コスト.

一般的なアプリケーション:自動車(パネル、レンズ、コンソール)、ボトル、容器、ハウジング、ライトカバー、反射板、安全ヘルメットおよびシールド

PVC(ポリ塩化ビニル)

PVC は硬度が高く、機械的および電気的絶縁特性を備えています。多くの液体に対して耐薬品性があります.

一般的なアプリケーション: 医療用容器、建築部材、配管、ケーブル

PEEK(ポリエーテルエーテルケトン)

PEEK は、高温耐性、耐薬品性、放射線耐性があり、吸湿性が低くなります。

一般的なアプリケーション:航空機部品、電気コネクタ、ポンプインペラ、シール

PPS(ポリフェニレンサルファイド)

PPS は非常に高い強度と耐熱性を備え、良好な流動性と寸法安定性を備えています。

一般的なアプリケーション:燃料システムコンポーネント、ガイド、スイッチ、電気絶縁体、膜、パッケージング

SAN(スチレンアクリロニトリル)

SAN(AS ) は、より高い耐熱性と耐薬品性を備え、加水分解に対して安定なポリスチレンの代替品です。

一般的なアプリケーション: 家庭用品、ノブ、注射器

TPE(熱可塑性エラストマー)

TPE はゴムのような素材の外観と感触を持っていますが、再溶解できる熱可塑性プラスチックです。TPE は優れた熱特性と幅広い温度での安定性を備えており、さまざまな硬度で製造できます。

一般的なアプリケーション: 自動車用途、家電製品

TPU(熱可塑性ポリウレタン)

TPU は、耐油性、耐グリース性、耐摩耗性に優れた弾性素材です。

一般的なアプリケーション: 医療機器アプリケーション、モバイル電子機器

アセタール/POM (デルリン)

POM低摩擦で軽量の熱可塑性プラスチックです強度と剛性に優れ、優れた耐疲労性、耐クリープ性、耐薬品性、耐湿性を備え、自然に不透明な白色で、低/中コストです。

一般的なアプリケーション: ベアリング、カム、ギア、ハンドル、ローラー、ローター、スライドガイド、バルブ

ナイロン - ガラス入り & 6/6

ナイロン 6/6 は、機械的強度と剛性が高く、耐疲労性、低クリープでの耐薬品性、低摩擦性を備え、中/高コストです

一般的なアプリケーション: ハンドル、レバー、小型ハウジング、結束バンド&ギア、ブッシュ

ナイロン - ガラス入り標準のナイロンよりもはるかに硬く、引張強度に優れています。また、摩擦係数が低く、耐熱性も高いです。

一般的なアプリケーション: ベアリング、ワッシャー、必要に応じて金属の軽量代替品

表面仕上げオプション

抜き勾配の要件は、要求される仕上げによって異なります。アモイ瑞城では、業界標準SPI および VDI 分類システム仕上げが可能です。

| 光沢のある | 半光沢 | マット | テクスチャード加工 |

| SPI-A1 | SPI-B1 | SPI-C1 | SPI-D1 |

| SPI-A2 | SPI-B2 | SPI-C2 | SPI-D2 |

| SPI-A3 | SPI-B3 | SPI-C3 | SPI-D3 |

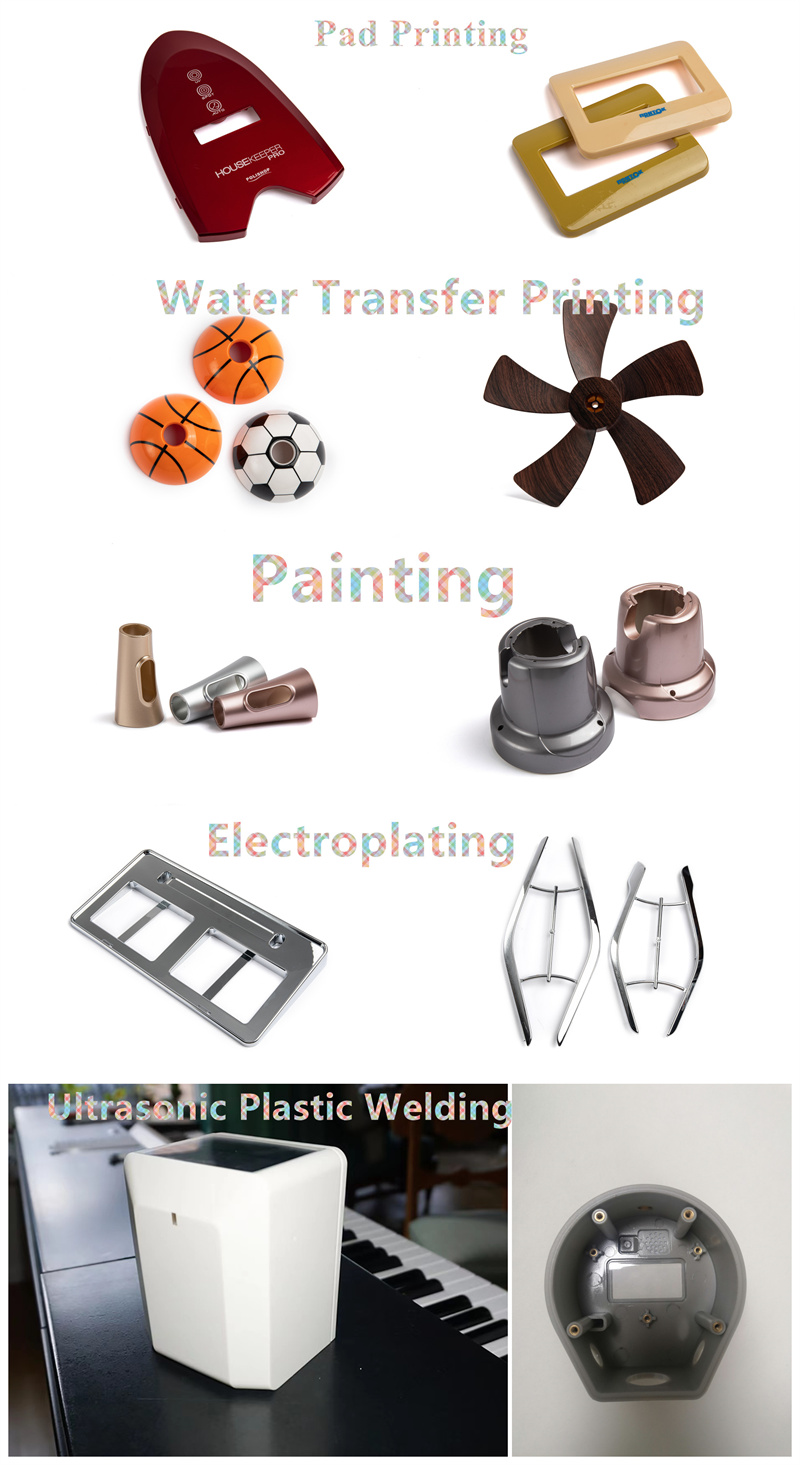

射出成形後の二次加工

熱かしめ

別の部品 (ねじ付きインサートなど) を再形成して挿入するために、プラスチック部品を局所的に加熱するプロセス。

レーザー彫刻

レーザーを使用して文字やデザインを彫刻します。

パッド印刷

パッド印刷は、2D 画像/ロゴ/テキストを 3D 表面に転写できる印刷プロセスです。

絵画

プライマーとトップコート。標準色またはパントンまたはRALカラーマッチング;マスキングが可能。EMI(銅)塗装。光沢のある、マットな、滑らかな質感はすべて適用可能です

電気めっき

これは、直流電流を用いて金属のカチオンを還元することにより、固体基材上に金属コーティングを生成するプロセスです。

超音波プラスチック溶着

高周波ウェルダーは熱を発生させて、熱可塑性プラスチックを接合または再形成します。

プラスチック射出成形サービスで当社が選ばれる理由

アモイ瑞城は、材料検証、金型設計、試作と生産、仕上げ、品質保証をカバーするソリューションを備えた高度な射出成形サービスを提供します。当社の専門家チームは、専門的な技術サポートを提供することに尽力しています。精密な試作品と量産部品を用いて、アモイ瑞城製造目標の達成に役立ちます。

当社の射出成形プロセス

アモイ瑞城の射出成形プロセスには、詳細な設計分析と専門的な金型ツールの製造が含まれています。カスタムプラスチック部品用の射出成形ツールの慎重な設計と製造を活用してください。少量生産を開始する前に、お客様と協力して T1 サンプルをレビューします。各生産は厳格な検査と品質管理で終了し、部品が国際基準を満たしていることを確認します。.

即時見積もりをリクエスト

当社のオンライン見積プラットフォームでは、リクエストに応じて即座に見積を取得できるため、当社のエンジニアが 24 時間以内に見積を提出して生産を開始できます。

DFM レポート

製造レビュー用の設計により、事前に欠陥や懸念事項を発見し、より実現可能な設計を推奨します。

モールドフロー解析

予測モデリング ソフトウェアを使用すると、溶融した材料が金型に入るときにどのように動作するかを確認できるため、設計をさらに改善することができます。

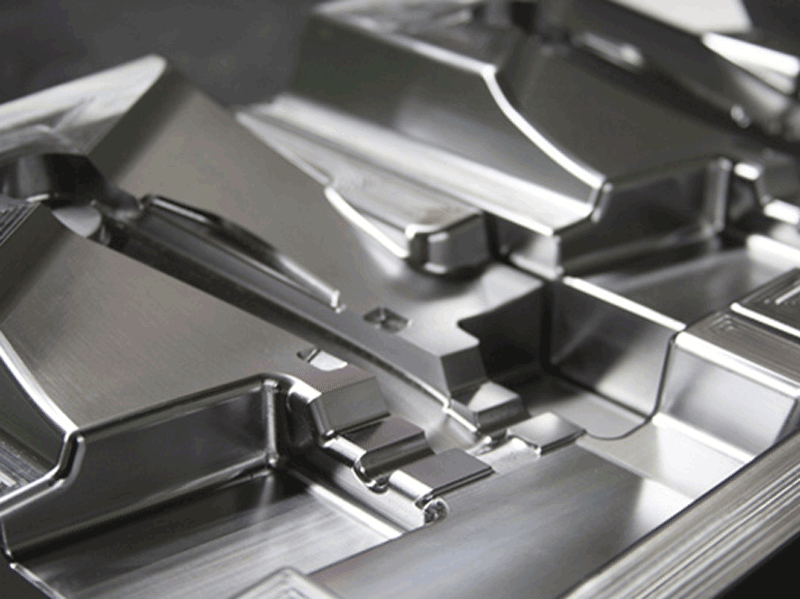

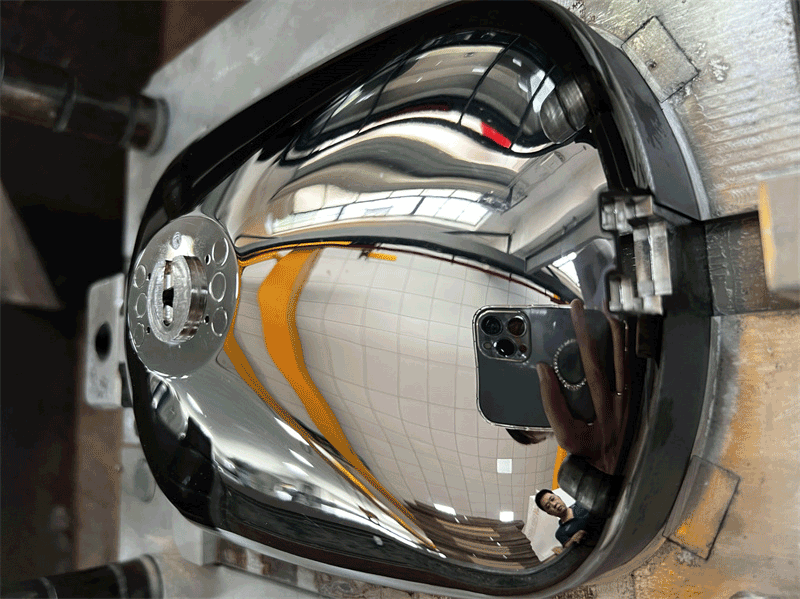

金型製作

当社は高品質の CNC 機械加工を適用して射出成形金型の構築を支援し、金型がすぐに使用できる状態にあることを確認します。

T1サンプル検査

T1 サンプリングは、プラスチック部品を製造する前に確認できるように提供され、精度と品質を保証します。

少量生産

試作段階の後、時間とコストを節約するために高速で部品を製造するバッチ生産を開始します。

厳重な検査

当社は国際公差基準に従って、当社の部品がお客様のパラメータを確実に満たしていることを確認します。

配達

当社は物流会社と提携して、お住まいの地域へのタイムリーな配送をスケジュールします。

試作から生産までの射出成形

ソフトツーリング

優れた品質のソフト ツールを通じて、設計のフィードバックと検証を簡単に取得できます。優れた射出成形プロトタイプを使用して、プラスチック成形部品の少量バッチを作成します。当社は、お客様が機能テストを実行して市場の関心を検証できるように、数日以内にプロトタイプの金型を製造することに優れています。(ソフト ツーリングの一般的な数量 <2,000)

プロダクションハードツーリング

当社は、プラスチック部品の大量生産のための高品質の生産用ハード金型を作成します。高強度で耐久性のある工具鋼素材を使用した当社の製造工具は、数十万個の部品の製造に適しています。お客様のご要望に応じて材料や工法を変更させていただきます。

射出成形のメリット

射出成形は、高品質の部品を大規模に生産できるプラスチック製造プロセスです。通常、少量から大量の生産に使用されますが、当社のアルミニウム工具を使用するとプロトタイピングを経済的に実行することもできます。

✔ 大量生産でも低コスト

✔優れた部品化粧品と表面仕上げ

✔再現可能

✔複雑な部品

✔低いスクラップ率

✔熱可塑性および熱硬化性材料の豊富な選択肢

射出成形用途

射出成形は、医療、消費者、自動車産業におけるプラスチック部品の製造に広く使用されています。典型的な部品には次のようなものがあります。

✔ ハウジング

✔ブラケット

✔歯車

✔使い捨て医療部品

✔電気コネクタ

✔注射器

✔コンテナ

追加のリンクとリソース

射出成形表面仕上げ設計ガイド – DFM

SPI および VDI 分類システムによる射出成形表面仕上げ - 光沢、半光沢、マット、テクスチャード表面仕上げ。この記事の内容 射出成形品の表面仕上げとは何ですか?射出成形で表面仕上げを使用する理由は何ですか?注射 ...

プラスチック射出成形金型は摩耗しますか、または生産寿命に限界がありますか?

プラスチック射出成形金型は、数千サイクルにわたる部品間の摩擦や繰り返しの接触により摩耗する可能性があります。摩耗は主に、ゲート、スライド、エジェクター、および金型内のその他の可動要素に影響を与えます。コンポーネントがスライドしたり接触したりすると...

カスタムプラスチック射出成形金型の材料の選択

カスタムプラスチック成形にはさまざまな材料オプションがあるため、製品エンジニアにとっては、部品の主な機能と作業環境に焦点を当てることが最も役立ちます。これにより、カスタム射出成形に適した材料を絞り込むことができます。